空洞加熱法について

集光型スポットヒータやラインヒータを用いて、ピンスポットから比較的広い範囲まで

高効率で高温度に均一加熱できる方法を提供する。

お勧めの用途 → ※比較的広い範囲を高効率で光加熱したい

※加熱対象物の光吸収が悪く、加熱困難なとき

※最高温に加熱したい場合

※加熱に要する消費電力を抑えたいとき

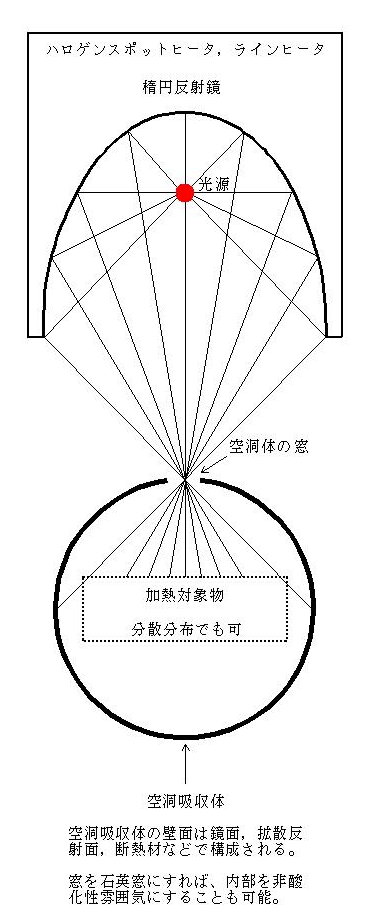

| 空洞加熱法の原理について |

空洞加熱法の原理

ハロゲンランプを使用した集光加熱は従来の概念では加熱対象物に光を集中させて加熱する、というだけの事であった。

しかしただ光を照射するだけでは光吸収率の低い材料や受光面積の小さい材料は光の吸収率が著しく悪く、熱効率が低かった。

この様な不具合を改善するために空洞吸収体を利用する加熱方法を提案する。

黒体のモデルとして空洞放射体がでてくるが、これと同じものである。空洞に設けた小さな窓は非常に光の吸収率が高い、という性質を利用する。

例えば左図の様な空洞体の窓は光の吸収率が非常に高い。たとえ内部壁面が高反射率の鏡面や白色壁面でも高い吸収率となる。

そのため空胴体の壁面の反射率又は断熱性能さえ良ければ、この空胴体の内部温度は理論上ハロゲンスポットヒータの加熱上限である約1500℃に達し、しかも内部温度は均一になる。

つまり空洞吸収体の利用は光吸収率の悪い加熱対象物や比較的大きな物体の加熱や分散分布した加熱対象物などの高効率で均一な加熱に適する。

尚、空洞吸収体は図のような球体や円筒状に限る必要はない。4角形でも何でもかまわない。

空洞の内壁は金メッキの様な高反射率の鏡面が一つの理想形ではある。しかし高度な鏡面は維持が難しい。加熱対象物から煙などが発生する場合は特に困難である。また高温に耐えない場合もあるだろう。

その点、セラミック系の白色拡散反射面(シリカボードなど)は断熱作用により高温になると自浄作用で高反射率を保つため、メンテナンスフリーに近くなる。また 反射面でなくても断熱性能さえよければ何でも良いとも言える(温度が上がると壁面から再放射されるため、高反射率と結果的に同じこと)。その意味ではこの空洞吸収体を構成する方法としてステンレスの薄板などを使い、それを断熱してもかまわない。

ただしこの場合、壁面の温度上昇時間が必要なので、加熱対象物の温度上昇時間も多少長くなるだろう。もちろん最初の立ち上がり時間だけの事であり、連続作業の場合には関係なくなる。

空洞吸収体の構造として、2つ割り型にするなどして加熱対象物を出し入れできるような工夫は必要である。

前記したように窓に石英を使えば内部を非酸化性雰囲気にできるので、非酸化加熱加工が可能。あるいは逆に特殊なガス中で何らかの化学反応をさせることもできるだろう。真空にすることも難しくない。

石英窓が小さくて済む、ということは経済的には非常に有利なことである。この窓にはコストの低い石英管を使ってもよいだろう。石英管ならばφ10程度のものは1mあたり百円以下なので、汚れたら使い捨て、ということも可能になる。

この加熱方法を使えば簡単な構造で高温電気炉も製作できる。特にクリーンさが要求される電気炉には好都合だろう→炉内に発熱体が存在しないので、内部が汚れない。

| より黒体に近づけるためには空洞の内表面積に対して窓の面積割合が無視できる程度にしなくてはならない。しかし工業用加熱分野に応用するには黒体である必要まではない。黒体に近いものを作るとなると吸収率が100%に近くなくてはならないが、工業用加熱であれば99%でも95%でも、90%でも十分な吸収率と言える。従ってこの場合の窓の割合は内表面積の5%以下であれば実用上十分であろうし、都合によってはそれ以上の面積でもそれなりの効果は期待できる。 内壁面が高反射率の鏡面であったとしても、反射率が100%でないかぎり、光が内部で繰り返し反射されている内に吸収されて熱に変わる。そのため、内壁面は加熱対象物とほぼ同じ温度にまで達すると考えなくてはならない。 この加熱法の基本的理解には「エネルギー保存則」「ステファンボルツマン放射」の考え方が必要。窓から投入されたエネルギーは空胴体の断熱性能が理想的であれば、窓以外からは逃げる事ができないので内部にエネルギーが蓄積していく。つまり温度がどんどん上昇していくことになる。しかし無限に上昇していくわけではない。空洞の窓からはステファンボルツマン放射が起こる。この放射とスポットヒータからの入射エネルギーがバランスした所で一定の温度におちつく。ハロゲンスポットヒータのパワー密度は100w/cm^2を超える。それに相当するステファンボルツマン放射は「光加熱の物理」にあるように1800℃以上となる。従って理論上は空洞加熱法により1800℃以上に加熱できることになるが、現実には「理想的な断熱材」というものはなく、いくらかの熱は逃げるので数百℃下回る温度にしかならない。 |

| 空洞加熱法の数学的な検討(反射型空洞の場合) |

引用すべき理論等は見当たらなかったので、自論で展開。簡略化のため、下記条件下で算出

※ランプ温度>>被加熱物温度>>空洞温度とし、空洞の窓の表面積は十分に小さく無視できるとする ※投入光が最初にどこに当たるかの順番は考慮しない(光が空洞内でランダムに発生として計算) ※空洞内に投入される光エネルギーをPin とする。一般的にはランプ入力電力の約1/3がPinになる |

空洞内表面積をSh,内部の被加熱物表面積をSt,空洞内面吸収率をAh,内部の被加熱物吸収率をAtとする。

ここで空洞内に投入された光エネルギーPinの吸収割合は

被加熱物の吸収 Pt≒Pin×ShAh/(ShAh+StAt)

空洞の吸収 Ph≒Pin×StAt/(ShAh+StAt)

次は被加熱物からの二次放射に対する考察。

被加熱物温度をTt [K] とし、そのときの黒体放射をBr[w/cm2]とすれば、高反射率の空洞内では全ての空間がTt[K]の黒体放射源に近くなると見なしてよい(空洞の微小面積を窓と考えれば、その窓は空洞放射体つまり近似黒体放射源なので、そこに蓋をしたとすれば、この蓋の吸収は黒体放射密度×吸収率)ので、空洞が吸収するエネルギーPhは

Ph≒ShAhBr

ここでPh=Ptの関係(安定状態ではエネルギー保存則より帰結)にあるので

AhShBr=Pin×ShAh/(ShAh+StAt) の関係となり、これよりBrを求める式を作ると

Br=Pin/(ShAh+StAt)

Brが求まれば、それに対応する温度 Tt(被加熱物温度)が求められる。

Br(黒体放射)と温度(Tt)の関係は下の表から読み取ることができる。算出するには

Br=5.68×10^-12×(T)^4 [w/cm^2] より

T=(10^12×Br/5.68)^0.25 [K] ( ℃にするには273を引く。)

考察

この計算根拠には大きな間違いはないと思っているが、条件を簡略化しているので、精度はあまり期待できない。それにしてもAt(被加熱物の吸収率)が低い方がBrが大きくなる、つまり高温になる、というのが意外な感じはする。

また空洞加熱は上記のような理想的な形が取れる場合は稀であり、製造現場や研究現場での加熱用途の多くはクボミ程度の空洞になるだろう。しかしこの様な簡単なクボミでも裸加熱に比べれば格段の効果がある。以下でこれに関する実験結果を報告する。

| 空洞加熱法を小さく細い加熱対象物の加熱に応用 |

小さく細い加熱対象物を空洞加熱

加熱対象物が小さく、ハロゲンスポットヒータの集光径(幅)と大差ない、あるいは大幅に小さいような場合には左図のようなイメージになるだろう。

これはよくある作業である金属ピンにガラススリーブをかぶせ、それを焼いて金属に巻き付ける作業(封着)をイメージしている。

ガラスはハロゲンランプの光を吸収しにくいので、オープンな状態でランプ加熱しても、なかなかガラスは軟化しない。しかしこの方法ならば簡単にガラスを軟化させることができる。

銀ローなども簡単に溶かせる。

ガラスの焼き切りや封止にも応用できる。

空洞内に保護ガス(窒素や炭酸ガスなど)を流し込むことにより、無酸化もしくは低酸化加工ができる。これは窓を石英ガラスで塞ぐことにより、より完璧になる。

ワークの加熱原理としてはランプからの直接光プラス空洞からの反射光と空洞からの再放射及び空洞からの熱伝導,対流により加熱される。

この方式は従来のセラミックヒータを使う方式などに比べ加熱に要する時間が極めて短く、装置の寿命も長いことがメリットである。

また加熱用空洞の寸法形状を最適化することが容易。セラミックヒータは後加工が困難であるが、耐火断熱材は容易に加工できる。それに標準的な集光型スポットヒータやラインヒータを組みあわせるだけで理想的な加熱が可能。

ガスバーナを使う方式と比べると、安全,クリーン,作業環境が良いなどのメリットがある。

熱効率が極めて良いので、廃熱が少ない。二酸化炭素(CO2)削減にも貢献する。

| < 実証試験 |

針金状の加熱対象物は光吸収が悪く、裸の状態では約700℃程度までしか加熱できなかった。しかし下図の様に断熱材で囲み、空洞を形成すると1200℃以上まで加熱できるようになる。

下グラフの「枠有り2」は枠有りの状態でヒーターの電力をしぼっていき、裸の状態と同じ加熱能力になるヒータ電力を求めたものである。裸の状態ではヒータは269wを消費していたが、それと同等の加熱が枠有りでは74wで得られている。これは空洞加熱法の採用により約28%の電力で同等の加熱が行える事を意味し、-72%の省エネルギー効果である。

生データ等のエクセルワークシート

| 空洞加熱法で比較的広範囲を加熱したい場合 |

大きなワークの比較的広範囲を加熱したい場合

大きなワークの比較的大きな面積を加熱したい場合には左図のように断熱材とワーク自身で空洞を形成させる。

ワークの光吸収率が悪くても、これならば良好な加熱ができる。窓から投入された光エネルギーはワークにあたってその一部が吸収される。反射し易い材料ならば、一度照射した光エネルギーの大部分を反射してしまうが、この空洞加熱の場合には反射された光エネルギーも逃げ出すことができず、内部で何度も反射を繰り返す内にほとんど吸収されてしまう。

繰り返しの反射や壁面吸収の再放射などにより、内部はかなり均一に加熱されることになる。

広い面積の加熱=放物面鏡による平行光での加熱,と単純に考えるべきではない。集光型ヒータと空洞吸収体の組み合わせが多くの事例でベストである。

| 従来方式による光加熱方法(開放照射)と、その比較 |

従来方式である放物面鏡による広範囲照射加熱

また加熱対象物が高温になることによる、加熱対象物からの熱放射はすぐに逃げてしまい、保温性が非常に悪い。

つまりこの方式は熱効率が非常に悪く、また高温加熱が難しい。

この方式でも耐火断熱材で覆って空洞に近いものを形成する事は可能であろう。しかし窓が非常に大きくなってしまい、空洞加熱の効果は少ない。

上記以外の欠点としては、放物面鏡は浅くなるために、ランプの光を受け止める割合が少ない。つまり光の利用率が低くなり、熱効率が悪い。この欠点の改善のために放物面鏡ではなく集光型のミラーを使い、集光後にふたたび広がったところで加熱することも行われる。次項実験の「枠無し」加熱がこれに相当する。

| 空洞加熱法による比較的広範囲の加熱の実証試験 |

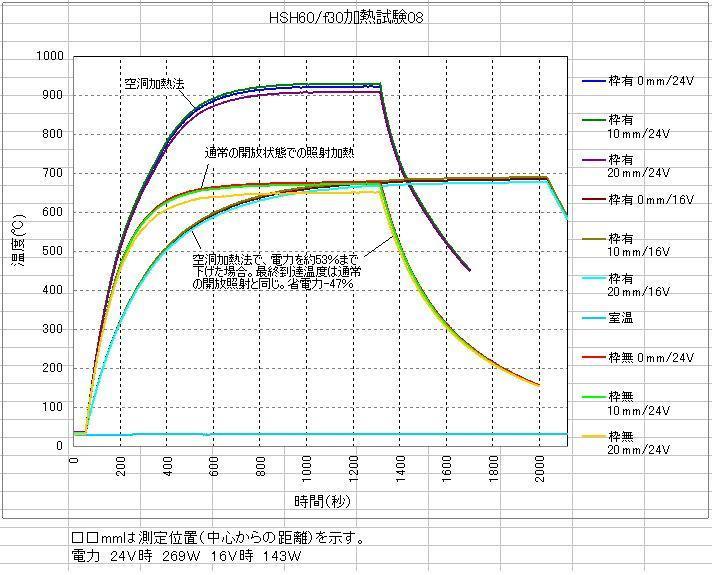

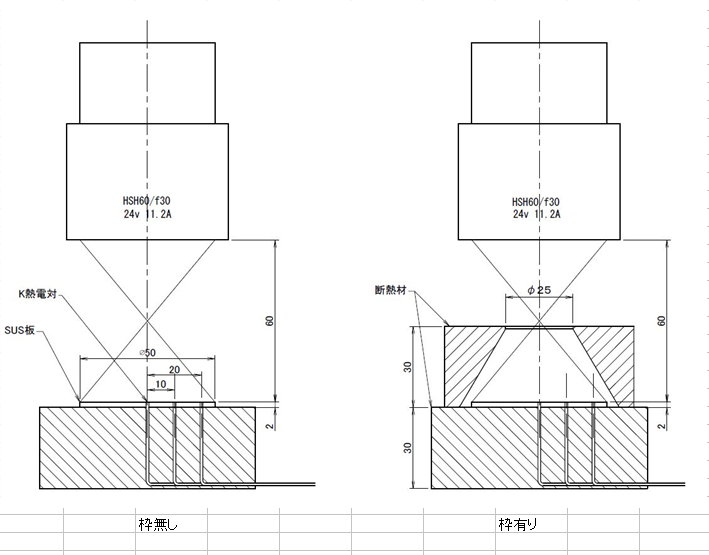

以下は空洞加熱法による比較的広範囲の加熱の実証試験データである。

この場合、窓のサイズをいくらにするかが重要となる。小さいとランプの光の一部を遮ることになり、被加熱物体の温度上昇速度が遅くなる傾向がある。一般的な集光型ミラーの場合、焦点位置では光源サイズの4〜5倍程度まで光の広がりがあるので、窓も4〜5倍程度ないと100%近くの光を通過させることはできない。しかし周辺部のパワーは少ないので、実験的には光源サイズの4倍程度が適切である。

今回の実験はヒータとしてHSH-60/24v-280wを使用した。これの光源(フィラメント)サイズは約φ6なので、窓サイズとしてφ25を採用した。これは一般に言う「集光径」よりもかなり大きいが、窓を通過できない光を無くして理想的に加熱する為である。なお、最終的な到達温度に関しては窓は「集光径」程度の方が明らかに高い。しかし立ち上がり速度が遅いと実用上不利であろう。

実験結果は予想通り空洞加熱法による効果が大きく表れている。通常の加熱法では670℃程度のところが、空洞加熱法(枠有)では920℃程度まで加熱できた。温度の立ち上がりも早く温度分布ムラも小さい。

枠無し(通常の開放照射)と同じ程度に加熱するには、空洞加熱法によれば約53%の供給電力で済み、-47%の省電力(ほとんど半分)という事になる。

上図で枠有16v(143w)の時に枠無の24v(269w)と同等の到達温度になる事を示しているが、その温度立ち上がりはやはり遅い。しかしこれも立ち上がり時には24vを加え、途中から16v運転になるように制御すれば、立ち上がりも早く、しかも昇温後は枠無しの場合の半分近くの消費電力で同等の加熱ができることになる。

生データ等のエクセルワークシート

による照射加熱と同じ加熱効果である。正確に

はこちらの方がミラーが深くなるので、放物面鏡

よりも加熱効果は少し高いだろう。

した加熱方法である。これだけの工夫で

消費電力を半分近くまで減らせる可能性

がある。

空洞加熱法で大きなワークの一部分を加熱する |

大きなワークの一部分を加熱したい場合

左図のように大きなワークのごく一部分のみを加熱したい場合には、ワーク自身と耐火断熱材で空洞を形成させ、加熱する。

この方法のメリットは耐火断熱材がワークの加熱したくない部分に対するマスキング材として働くことである。

ただしこのマスキング材は連続使用するとそれ自体の温度が高温になってくるので、マスキング材としての効果が低下する。この場合には適切な冷却手段などが必要になるだろう。

下記は上図の実証試験である。HSHに定格電圧(24v)を加えると温度が高くなりすぎ測定が困難なので、電圧を半分の12vとして比較測定している。

空洞加熱法(枠有)の場合は1/2電圧でも約890℃に達するが、通常の加熱(枠無)では約800℃である。従来方式と同じ温度に維持するには84%の電力で済む。省電力効果は−16%である。

この実験項目は他の実験項目に比べ効果が少なかった。 しかし−16%でも十分に大きな省電力効果だと評価される場合もあるだろう。

エクセルが無くてもエクセルビュアー(無料)で見れます。